Oem состав суперпластификатора

Суперпластификаторы – это, пожалуй, один из самых 'магических' компонентов в современном бетоне. Часто, при обсуждении суперпластификаторов в контексте OEM-производства, возникает ощущение, что их состав – это какая-то закрытая тайна, рецепт которой известен лишь немногим избранным. На деле же, дело не в секретности, а скорее в сложности оптимизации. Просто подобрать компоненты и смешать их, конечно, можно, но получить продукт с заданными характеристиками – задача нетривиальная. В этой статье я хотел бы поделиться некоторыми наблюдениями, связанными с составом этих добавок и нашими практическим опытом, накопленным в ООО Баоцзи Цзиньюань технологии и развитие.

Обзор: Разбираем состав суперпластификатора с точки зрения практики

В целом, OEM состав суперпластификатора – это комплексная задача, требующая учета множества факторов: типа цемента, ожидаемых эксплуатационных свойств бетона, климатических условий и, конечно же, экономической целесообразности. Обычно, в качестве основы используются различные полимеры – полиакриламиды, полиуретаны, синтетические каучуки. Но здесь начинается самое интересное: выбор конкретного полимера, его молекулярный вес, степень замещения, наличие модификаторов – все это напрямую влияет на эффективность суперпластификатора и его совместимость с другими компонентами бетонной смеси. Не стоит забывать и о добавках, улучшающих стабильность, предотвращающих осаждение и обеспечивающих совместимость с различными типами цементов. Мы часто сталкиваемся с ситуацией, когда теоретически 'идеальный' состав оказывается непрактичным из-за высокой стоимости компонентов или проблем с масштабированием производства.

Основные компоненты и их роль

Как правило, в суперпластификаторы входят: полимерный компонент (полиакриламид, полиуретан и т.д.), стабилизаторы (для предотвращения расслоения и осаждения), модификаторы (для улучшения совместимости с цементом и другими добавками), наполнители (для регулирования вязкости и снижения стоимости).

При выборе полимерного компонента нужно учитывать несколько важных моментов. Например, полиакриламиды хорошо подходят для производства бетонов с высокой прочностью, но могут быть менее эффективны в условиях низких температур. Полиуретаны, с другой стороны, обладают более высокой устойчивостью к низким температурам, но могут быть более дорогими.

Стабилизаторы играют важную роль в обеспечении стабильности суперпластификатора во время хранения и транспортировки. Без стабилизаторов полимерный компонент может расслоиться или осесть, что приведет к снижению эффективности добавки. Мы в своей практике часто используем различные типы стабилизаторов, в зависимости от используемого полимера и условий эксплуатации.

Типы полимерных компонентов: Сравнение и выбор

Наиболее распространенным типом полимерного компонента является полиакриламид. Он отличается высокой эффективностью и относительно низкой стоимостью. Однако, у него есть свои недостатки: полиакриламиды могут быть чувствительны к pH и температуре. В условиях высокой щелочности, например, при использовании портландцемента, их эффективность может снижаться. В этом случае, мы часто используем модифицированные полиакриламиды, которые обладают большей устойчивостью к щелочам.

Полиуретаны обладают более высокой устойчивостью к щелочам и могут использоваться в более широком диапазоне температур. Однако, они, как правило, дороже полиакриламидов. Мы применяем полиуретаны в случаях, когда требуется высокая устойчивость к низким температурам или когда бетон подвергается воздействию агрессивных сред.

В последнее время набирают популярность синтетические каучуки, такие как полиизобутилен и полиэтилен. Они обладают хорошей эластичностью и могут использоваться для улучшения удобоукладываемости бетона. Однако, их эффективность может быть ниже, чем у полиакриламидов и полиуретанов.

Оптимизация состава: Практические советы и ошибки

Оптимизация состава суперпластификатора – это итеративный процесс, требующий постоянного контроля и корректировки. Мы всегда начинаем с лабораторных испытаний, чтобы определить оптимальное соотношение компонентов. Затем, мы проводим испытания на реальных бетонных смесях, чтобы убедиться в эффективности добавки. Важно помнить, что состав суперпластификатора должен быть адаптирован к конкретным условиям эксплуатации. Например, для производства бетона, используемого в морских условиях, необходимо использовать суперпластификатор, устойчивый к воздействию соленой воды. Наша команда часто сталкивалась с ошибками, связанными с неправильной дозировкой суперпластификатора. Слишком низкая дозировка не обеспечит необходимой удобоукладываемости бетона, а слишком высокая – может привести к его расслоению и снижению прочности.

Одним из распространенных вопросов, который мы получаем от клиентов, – это возможность использования вторичного сырья в составе суперпластификатора. Например, можно ли использовать отходы полимерного производства? Ответ – да, но это требует тщательной проработки состава и оптимизации технологического процесса. Нельзя просто так взять и добавить отходы полимеров в суперпластификатор, это может привести к ухудшению его свойств и даже к его неработоспособности. Мы постоянно работаем над разработкой новых составов, которые позволяют использовать вторичное сырье в качестве компонентов суперпластификатора.

Пример из практики: Оптимизация состава для производства бетона для мостов

В прошлом году нам поступил заказ на производство суперпластификатора для бетона, используемого в строительстве мостов. Требования к бетону были очень высокими: бетон должен был обладать высокой прочностью, морозостойкостью и водонепроницаемостью. Мы изначально предложили состав на основе полиуретана, но после нескольких испытаний выяснилось, что он недостаточно устойчив к низким температурам. Мы провели ряд экспериментов, в результате которых разработали новый состав, включающий в себя модифицированный полиакриламид и специальные стабилизаторы. Этот состав оказался более эффективным и соответствовал всем требованиям заказчика. Этот пример показывает, что оптимизация состава суперпластификатора – это сложный, но выполнимый процесс, который требует глубокого понимания свойств полимеров и их взаимодействия с другими компонентами бетонной смеси.

Контроль качества и стабильность: Залог надежности

Контроль качества суперпластификатора – это неотъемлемая часть процесса OEM-производства. Мы проводим регулярные испытания на соответствие требованиям ГОСТ и другим нормативным документам. Кроме того, мы проводим собственные испытания, чтобы убедиться в эффективности суперпластификатора в реальных условиях эксплуатации. Важно также контролировать стабильность суперпластификатора во время хранения и транспортировки. Для этого мы проводим испытания на осаждение, вязкость и другие параметры. Мы используем современные методы контроля качества, такие как спектроскопия, хроматография и реология.

Стабильность суперпластификатора – это важный фактор, который влияет на его эффективность. Нестабильный суперпластификатор может расслоиться или осесть, что приведет к снижению его эффективности. Мы используем различные методы для повышения стабильности суперпластификатора, такие как добавление стабилизаторов и модификаторов.

Заключение: Перспективы развития суперпластификаторов

Разработка новых суперпластификаторов – это перспективное направление, которое имеет большой потенциал для развития. В будущем, мы ожидаем появления новых полимерных материалов с улучшенными свойствами. Кроме того, мы ожидаем появления новых методов оптимизации состава суперпластификаторов, которые позволят снизить их стоимость и повысить их эффективность. Мы в ООО Баоцзи Цзиньюань технологии и развитие постоянно работаем над разработкой новых суперпластификаторов, которые соответствуют требованиям современной строительной индустрии.

ООО Баоцзи Цзиньюань технологии и развитие

Мы предлагаем широкий спектр химических добавок для бетона, включая суперпластификаторы, формальдегид, мочевино-формальдеги

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

JY-PZ расширяющая добавка

JY-PZ расширяющая добавка -

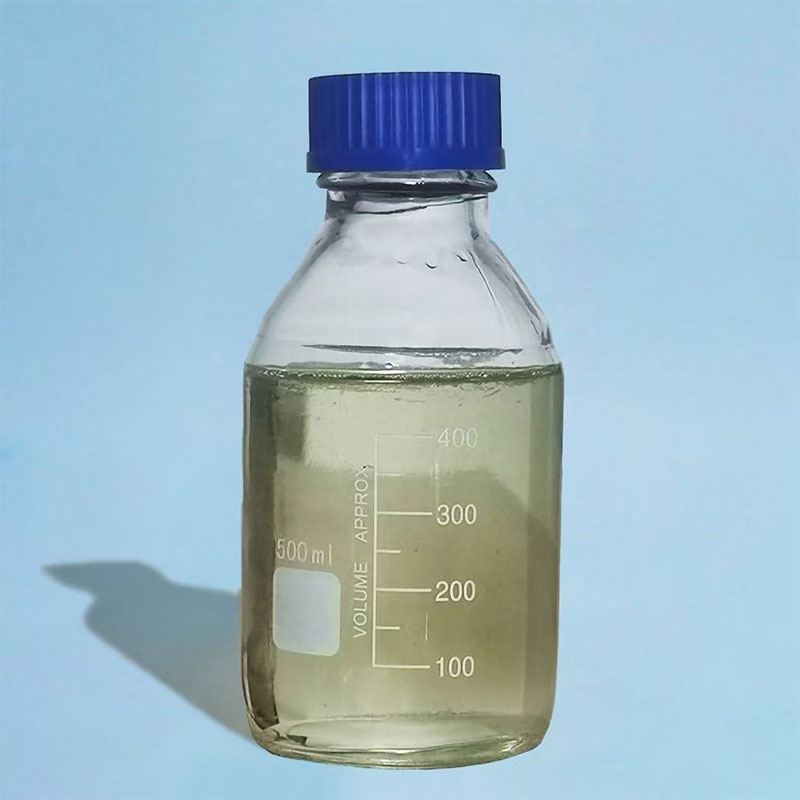

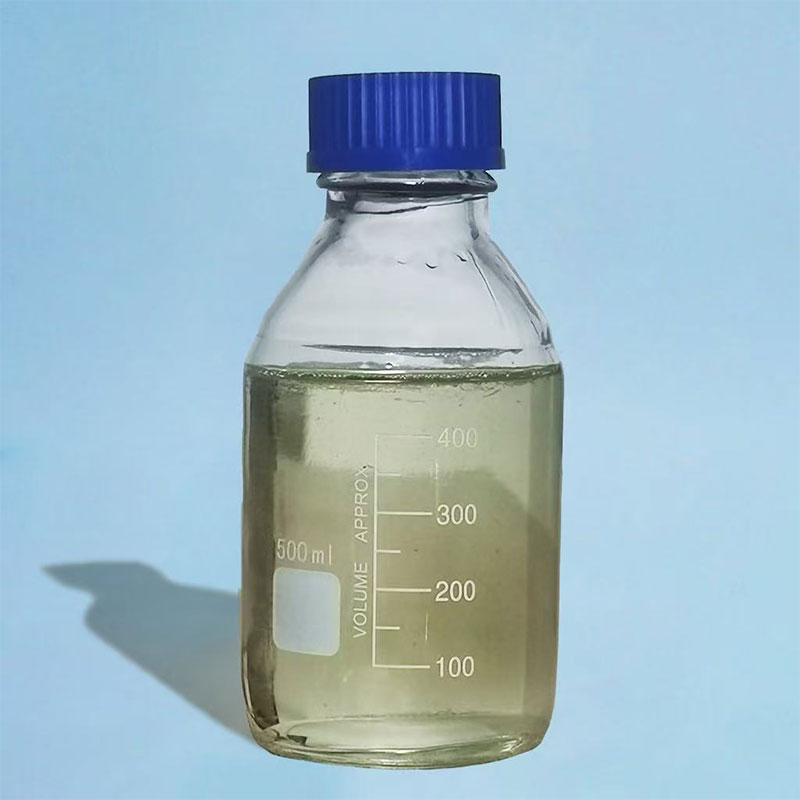

JY-NM нафталинсульфонатный высокоэффективный суперпластификатор

JY-NM нафталинсульфонатный высокоэффективный суперпластификатор -

JY-WJ жидкий безщёлочной ускоритель твердения

JY-WJ жидкий безщёлочной ускоритель твердения -

JY-NF нафталинсульфонатный суперпластификатор в виде сухого порошка

JY-NF нафталинсульфонатный суперпластификатор в виде сухого порошка -

JY-JN понижающий вязкость поликарбоксилатный суперпластификатор

JY-JN понижающий вязкость поликарбоксилатный суперпластификатор -

JY-BZ стандартный высокоэффективный суперпластификатор

JY-BZ стандартный высокоэффективный суперпластификатор -

Фенолформальдегидная смола клей

Фенолформальдегидная смола клей -

JY-DJ жидкий низкощёлочной ускоритель твердения

JY-DJ жидкий низкощёлочной ускоритель твердения -

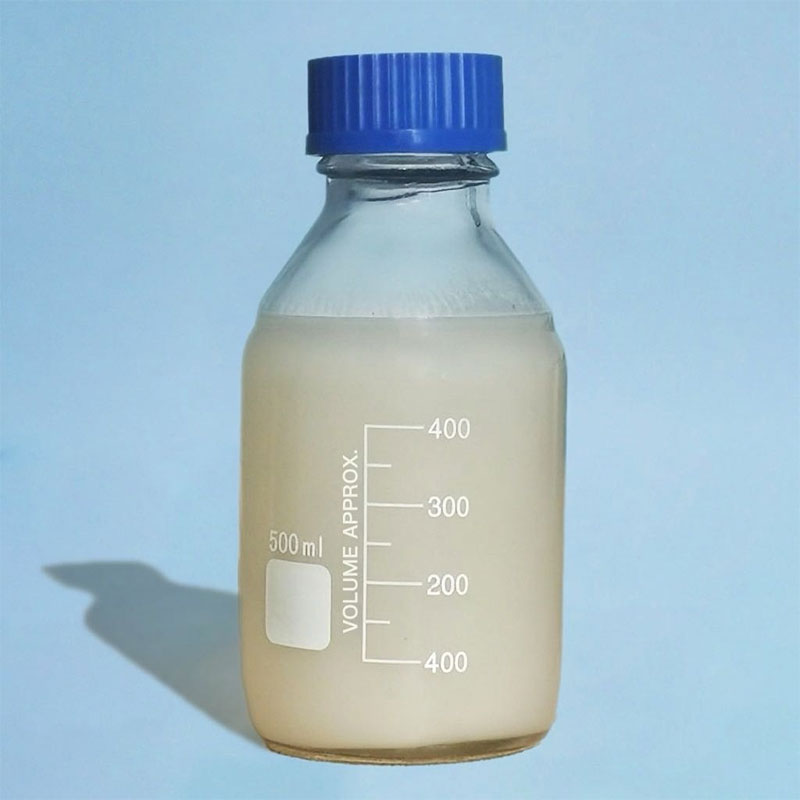

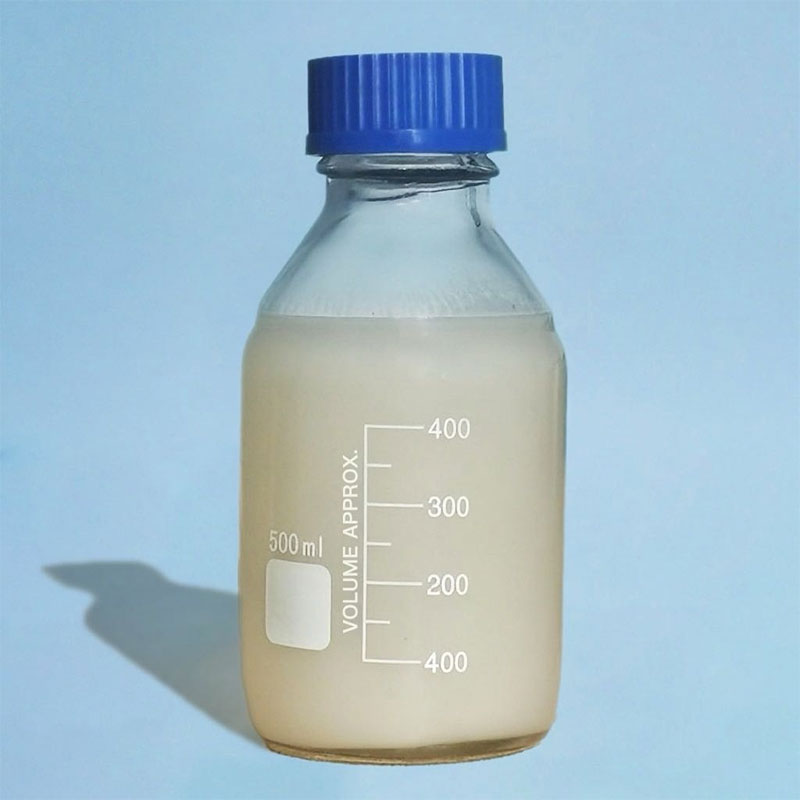

JY-SM поликарбоксилатный высокоэффективный суперпластификатор (содержание твёрдого вещества ≥40%)

JY-SM поликарбоксилатный высокоэффективный суперпластификатор (содержание твёрдого вещества ≥40%) -

JY-QW расширяющее волокно для противотрещинной и гидроизоляционной защиты

JY-QW расширяющее волокно для противотрещинной и гидроизоляционной защиты -

ZQ высокоэффективный ускоритель твердения

ZQ высокоэффективный ускоритель твердения -

JY-FDS противоморозная добавка

JY-FDS противоморозная добавка

Связанный поиск

Связанный поиск- Противоморозная добавка расход

- Oem пластификатор для смеси

- Китай добавка ускоритель твердения

- Oem пластификатор для гипса

- Oem гидрофобизатором обработать

- Дешево противоморозная добавка гермес

- Дешево применение противоморозных добавок

- Состав противоморозных добавок

- Китай суперпластификатор для раствора

- Дешево ускоритель твердения для зимнего применения